- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apa itu Mesin Grooving CNC V

2023-12-22

Dengan pesatnya perkembangan sistem industri di negara saya, semakin banyak perusahaan yang memiliki persyaratan yang semakin tinggi pada proses pembengkokan lembaran logam, termasuk beberapa lembaran lainnya, sehingga semakin banyak perusahaan yang memilih untuk menggunakan proses pembengkokan lembaran logam. Perlu dilakukan proses pre-grooving pada posisi bending karena faktor persaingan pasar. Pengejaran pelanggan terhadap estetika produk juga semakin meningkat, sehingga proses grooving kini menjadi proses yang diperlukan sebelum proses pembengkokan. Dengan pendalaman proses perencanaan yang terus menerus. Semakin banyak industri yang mulai menggunakan proses pencungkilan; banyak di antaranya mencakup beberapa industri teknologi tinggi yang juga menggunakan proses pencungkilan. Industri aplikasi utama dari proses perencanaan meliputi: industri ringan, peralatan listrik, mobil, pemrosesan baja tahan karat, dekorasi arsitektur, industri furnitur, peralatan dapur, peralatan ventilasi, ruang angkasa, elevator, sasis, lemari, dll. Proses grooving meliputi V- pengolahan alur berbentuk, pengolahan alur berbentuk U dan pengolahan alur tidak beraturan. Talang tepi lembaran, pemotongan dan perencanaan lembaran, dll.

1. Tujuan dan Kegunaan Perancangan dan Pembuatan Mesin Grooving

1.1 Setelah mesin grooving melakukan grooving berbentuk V pada lembaran, sudut pembengkokan lembaran akan mudah terbentuk selama proses pembengkokan, dan sudut R setelah pembentukan akan sangat kecil. Benda kerja tidak mudah terpelintir atau berubah bentuk, dan kelurusan, sudut, keakuratan dimensi, serta tampilan benda kerja setelah ditekuk dan dibentuk semuanya dapat mencapai hasil yang baik.

1.2 Setelah lembaran logam dibuat beralur V oleh mesin grooving, gaya lentur yang diperlukan akan dikurangi, sehingga lembaran yang panjang dan tebal dapat ditekuk pada mesin pembengkok tonase yang lebih kecil. Ini akan mengurangi konsumsi energi mesin.

1.3 Mesin grooving juga dapat melakukan pemrosesan penandaan yang telah diposisikan sebelumnya pada lembaran sehingga benda kerja dapat memastikan akurasi tinggi dalam ukuran tepi tekuk selama proses pembengkokan.

1.4 Berdasarkan persyaratan proses grooving khusus, mesin grooving dapat mengolah alur berbentuk U pada permukaan beberapa lembaran, sehingga permukaan yang diproses menjadi indah, tidak licin, dan praktis untuk penyambungan.

2. Klasifikasi dan Mode Pemrosesan Mesin Grooving

2.1.Mesin grooving dibagi menjadi dua kategori: mesin grooving diskrit dan mesin grooving gantry (horizontal).

2.2. Mesin grooving vertikal mencakup mesin grooving dudukan pahat tunggal dan dudukan pahat ganda. Mesin pasca-grooving satu alat mengadopsi alur berpotongan kanan. Mesin grooving pemegang alat ganda dapat dibagi menjadi grooving potong kanan dan grooving kiri. Ini juga dapat digunakan dengan dua dudukan alat untuk melakukan pemrosesan alur potong kanan dan potong kiri secara bersamaan. Itu juga dapat menggunakan alur bolak-balik dua arah.

2.3.Mesin grooving gantry dapat dibagi menjadi mesin grooving penggerak tunggal dan mesin grooving penggerak ganda. Kedua mesin grooving menggunakan mode pemesinan potong kanan.

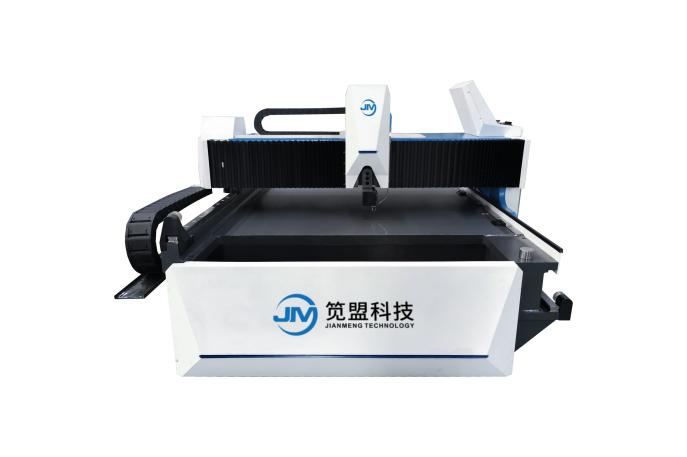

Mesin grooving v berkecepatan tinggi horizontal

Mesin grooving v penggerak ganda horizontal

Mesin grooving v berkecepatan tinggi vertikal

Mesin grooving v bolak-balik vertikal

Mesin grooving v empat sisi yang sepenuhnya otomatis

3. Kategori Kompresi dan Penjepit Mesin Grooving

3.1.Mesin grooving vertikal dapat dibagi menjadi perangkat hidrolik, perangkat pneumatik, dan perangkat pencampur gas-cair.

3.2.Mesin grooving gantry, seperti mesin grooving vertikal, juga dibagi menjadi perangkat hidrolik, perangkat pneumatik, dan perangkat pencampur gas-cair.

4.Struktur Mesin Grooving

4.1.Mesin grooving vertikal dapat dibagi menjadi dua jenis: pengelasan seluruh tubuh dan sambungan tipe sekrup. Karena sambungan tipe sekrup akan menyebabkan kelonggaran dan deformasi sambungan peralatan selama pengangkatan dan pengangkutan peralatan, jenis pengelasan seluruh badan umumnya digunakan. Bagian besar tempat tidur mesin yang dilas ditempa dengan gas alam untuk menghilangkan stres. Setelah pengelasan, seluruh mesin diproses menggunakan gantry CNC machining center.

4.2.Mesin grooving gantry mengadopsi teknologi pengelasan seluruh tubuh. Seluruh tempat tidur dan gantry ditempa dengan gas alam untuk menghilangkan stres, dan kemudian seluruh mesin diproses menggunakan pusat permesinan gantry CNC.

4.3 Struktur bodi mesin grooving vertikal terdiri dari kolom kiri dan kanan, meja kerja, pelat penekan sandaran pahat, balok melintang, rangka pengukur belakang, sandaran pahat perencanaan, dan komponen utama lainnya.

4.4.Struktur bodi mesin gantry grooving terdiri dari komponen utama seperti meja kerja, rangka gantry, dan tool rest.

4.5.Mesin grooving vertikal dan gantry tidak hanya menghilangkan stres tetapi juga memastikan efek cat yang sangat baik melalui sandblasting.

4.6.Panel meja kerja mesin grooving vertikal dan gantry semuanya dilas dengan baja No. 45. Rangkanya dilas dengan pelat baja Q345. Perkakas mesin secara keseluruhan memiliki kekakuan yang baik serta kuat dan tahan lama.

5. Prinsip Kerja dan Mengemudi Mesin Grooving

5.1.Penggerak kerja mesin grooving vertikal

a.Meja kerja mesin grooving dirancang untuk memiliki ketinggian manusiawi sekitar 850mm. Permukaan kerja dirancang dengan meja material 9crsi berkekuatan tinggi di bawah jalur lari dudukan pahat, dengan kekerasan kromium 47-50 derajat untuk menjamin ketahanan permukaan kerja.

b.Penggerak mesin grooving terdiri dari X, Y, Z dan W. Sumbu X, sumbu Z, dan sumbu W masing-masing dipasang pada balok pelat penekan. Sumbu X adalah sumbu pemrosesan dan pemotongan, yang terutama mengontrol panjang pemrosesan lembaran logam. Ia digerakkan oleh rak heliks 3 modul, roda gigi heliks paduan, motor spindel 5,5 kW, dan peredam bintang rasio 1:5. Sumbu Z dan sumbu W masing-masing digerakkan oleh sekrup bola tanah mur ganda dengan diameter 32mm. Dan motor servo 1kW, dua set rel pemandu pas, dan kopling untuk mengemudi. Sumbu Y adalah sumbu umpan backgauge. Ini terutama mengontrol jarak antara alur pemrosesan lembaran. Itu dipasang pada bingkai backgauge meja kerja. Ini terdiri dari sekrup bola mur tunggal berdiameter 32mm, rel pemandu linier 30mm, dan sabuk sinkron 8mm. , roda sinkron rasio 1:2, digerakkan oleh motor servo 2kW.

5.2.Penggerak kerja mesin grooving gantry

A. Platform kerja tempat tidur mesin grooving dirancang dengan ketinggian yang mudah digunakan sekitar 700mm yang dapat diangkat dengan lancar oleh 2 orang dan dimuat tanpa hambatan. Rel pemandu linier utama dan bantu kiri dan kanan dirancang untuk dipasang di kedua sisi meja kerja. Mesin grooving gantry berpenggerak tunggal Rak dipasang di sisi kontrol operasi. Rak mesin gantry grooving berpenggerak ganda dipasang di kedua sisi alas meja kerja.

b.Penggerak mesin grooving terbagi menjadi X (sumbu balok), Y (sumbu gerak dudukan pahat kiri dan kanan), Y2 (sumbu gerak kaki penekan depan kiri dan kanan), dan sumbu Z (gerakan dudukan pahat naik turun sumbu). Sumbu X terutama didasarkan pada panjang pemrosesan lembaran logam dan merupakan sumbu pemotongan utama. Ini dipasang pada gantry dan melewati motor spindel 5,5 kilowatt, peredam bintang rasio 1:5, sabuk sinkron 8mm, dan dua roda sinkron rasio 1:1, roda gigi heliks 3-die paduan, dan rak heliks dipasang di tempat tidur untuk mengemudi. Sumbu Y1 dan Y2 masing-masing merupakan sumbu umpan bergerak, yang terutama mengontrol ukuran jarak antar slot. Ketika sumbu Y1 digunakan untuk pemrosesan dudukan pahat, sumbu pemosisian dengan ukuran pemrosesan yang diperlukan juga dipasang pada gantry, melalui motor servo 1 kilowatt, sabuk sinkron 8mm, dua roda sinkron dengan rasio 1:1,5, dan dua rel pemandu linier 30mm (rel pemandu atas dilengkapi dengan 2 dudukan geser dan rel pemandu bawah dilengkapi dengan 3 dudukan geser), digerakkan oleh sekrup bola mur tunggal dengan diameter 32mm. Sumbu Y2 adalah sumbu pelat gerak kiri dan kanan sepatu penindas depan. Itu disinkronkan dengan Y1. Mereka semua menerima instruksi untuk memasukkan dimensi pemrosesan pada saat yang sama dan berlari ke posisi yang diperlukan. Sumbu Y2 dipasang di bagian bawah tempat tidur dan melewati motor servo 1 kilowatt. Timing belt 8mm, dua roda sinkron dengan rasio 1:1,5, satu sekrup mur bola dengan diameter 32mm, dan dua batang poles berlapis krom dengan diameter 45mm digunakan untuk penggerak. Sumbu Z adalah sumbu umpan dudukan pahat, yang terutama didasarkan pada kedalaman material lembaran yang akan diproses. Ia melewati motor servo 1 kilowatt, sekrup bola gerinda mur ganda berdiameter 32mm, dan dua rel pemandu linier 35mm (masing-masing dilengkapi dengan dua slide) dan kopling untuk penggerak.

c.Jika mesin grooving dirancang dengan penggerak ganda dan ditambahkan sumbu X2, maka sumbu X2 akan dirancang untuk berjalan serentak dengan sumbu X1.